Capacidade de corte da máquina

| Elemento | Modelo | Lonxitude do cable do facho | Actual | Ciclo de traballo | Espesor de perforación | Espesor de corte de produción | espesor de corte de bordo |

| 1-5134-3 | CNCAM HP100 | 10 m | 100A | 100 % | 22 mm | 20 mm | 35 |

|

| CNCAM HP100 | 15 m | 100A | 100 % | 22 mm | 20 mm | 35 |

| 1-5134-3 | CNCAM HP100 | 10 m | 100A | 100 % | 22 mm | 20 mm | 35 |

| 1-5136-3 | CNCAM HP100 | 15 m | 100A | 100 % | 22 mm | 20 mm | 35 mm |

|

| Vento solar HP 120 |

|

|

|

|

|

|

| 1-1134-3 | Vento solar HP 160 | 10 m | 160A | 100 % | 30 mm | 25 mm | 50 mm |

| 1-1136-3 | Vento solar HP 160 | 15 m | 160A | 100 % | 30 mm | 25 mm | 50 mm |

| 1-1334-3 | Vento solar HP 200 | 10 m | 200A | 100 % | 32 | 30 mm | 60 |

| 1-1334-3 | Vento solar HP 200 | 15 m | 200A | 100 % | 32 | 30 mm | 60 |

| 1-1334-3 | Vento solar HP 260 | Táboa de control | 260A | 100 % | 38 mm | 32 mm | 70 mm |

| 1-1336-3 | Vento solar HP300 | Táboa de control | 320A | 100 % | 38 mm | 32 mm | 70 mm |

Aviso

Estas instrucións de operación están preparadas para operadores experimentados.debería estar familiarizado co funcionamento dos equipos de soldadura por arco e corte.

Por favor, non permita a instalación de traballadores non formados.Operar.Mantemento deste equipo.

Se non pode entender estas instrucións, póñase en contacto co seu provedor para obter máis información.

Antes de instalar e utilizar esta máquina, asegúrese de ler as notas de seguridade e de seguridade anteriores.

Responsabilidade do usuario

Só segundo as instrucións do manual para instalar.operación e mantemento.O equipo pode acadar o rendemento descrito deste manual e das etiquetas adxuntas.A inspección regular do equipo debe realizarse;Cando hai fallas ou equipos mal mantidos non se deben utilizar.Se os compoñentes presentan algún dano, perda, abrasión, deformación ou contaminación, debe substituírse inmediatamente.Póñase en contacto por teléfono ou por escrito cos distribuidores para confirmar se é necesario reparar ou substituír pezas.

Sen a aprobación previa por escrito do fabricante, non faga STH sen autorización para cambiar o equipo ou calquera parte.O usuario do equipo debe asumir a total responsabilidade do uso inadecuado, mantemento inadecuado, danos, mantemento inadecuado, ou por parte do fabricante ou outra organización de servizo apuntado para causar calquera fallo.

Antes de instalar e utilizar, asegúrese de ler e comprender este manual, para protexerse a si mesmo e aos demais.

Descrición do produto

Introdución

O xerador de plasma Hai bo está deseñado para aplicacións de corte por plasma de alta velocidade, etc., pódese usar xunto con equipos doutras empresas.

·Pódese axustar o rango de corte de electricidade

· arrefriamento por aire forzado

·Potencia CC de estado sólido

·A protección da tensión de entrada

·Control da pantalla táctil

·Protección do transformador principal e dos compoñentes semicondutores de alta potencia

·Lengüeta de elevación superior ou espazo base de carretilla elevadora para o envío

Especificación xeral

| HP/100/160/200/260 380V/400V/50/60HZ | ||

| Saída (Taxa continua do ciclo de traballo do 100 %) | Voltaxe | DC200V |

| Entrada | Rango de electricidade DC (corte) | 15A~260A |

| Poder | 2-72 kW | |

| * (OCV) | DC360V | |

| tensión (trifásica) | 380/400 unidades 380/400V | |

| Frecuencia | 50/60 HZ | |

| KVA | 91,6 KVA | |

| Poder | 82,5 kW | |

| Factor de potencia | 90,0 % | |

Tamaño e peso

peso = 82 kg

Instalación

Caixa aberta

3.1 Caixa aberta

● Cando chegue a máquina, comprobe inmediatamente se ten danos ou non.

● Todos os compoñentes sacados do recipiente e comprobar que o recipiente teña partes espalladas ou non.

● Examine as persianas se teñen ou non obstrución do fluxo de aire.

3.2 Almacenamento

● Diante e detrás de polo menos 1 metro (3 pés) para o fluxo de aire de refrixeración.

● Retirar o teito e o panel lateral para realizar o mantemento. Limpar e examinar para facer o plano.

● A localización da alimentación do HP debe estar relativamente preto da fonte de enerxía cun fusible axeitado

● Manter baixo enerxía non hai nada para que flúe aire frío.

● Para Medio Ambiente, non hai po.fume e sobrequecemento.Estas causas afectarán á eficiencia do arrefriamento.

3.3 Conexión de enerxía

Aviso

Recibe unha descarga eléctrica para o mortal!

Proporcione a máxima protección contra descargas eléctricas.

Antes de rematar en máquina calquera conexión , o fío circuit no interruptor de illamento da parede cortado para cortar a subministración de enerxía.

3.4.1 Potencia principal

A potencia HP é unha instalación trifásica.A enerxía de entrada debe ser subministrada por un interruptor illado de circuíto (na parede);de acordo coas normativas locais e estatais conteñen un fusible ou un interruptor automático.

* O cable de entrada recomendado e a especificación do fusible do circuíto

| Baixo a entrada de carga nominal |

| Liña guía de entrada e cable de posta a terra *cooper/mm2 (calibre de cable americano) | Especificación do fusible de retardo (A) |

| v | A | ||

| 380 | 140 | 50 (1) | 200 |

| 400 | 132 | 35 (2) | 150 fundindo lentamente + 10%/-0 |

Carga relacionada Saída 200V 360A

*As especificacións están de acordo co 《National Electrical Code》en 40 ℃ (104 graos) usando a temperatura nominal de 90 ℃ (194 graos) de cables de cobre.

O tubo ou cable do cable non debe ter máis de tres fíos no interior.Se os códigos locais especificados nas especificacións e os anteriores son diferentes, debe seguir os códigos locais.

Para estimar unha ampla gama de criterios de saída de corrente de entrada, use a seguinte fórmula:

| Electricidade de entrada | (arco V) x (arco I) x 0,73 |

| (circuíto V) |

Anotación

Pode ser necesario utilizar unha liña eléctrica especial.

A liña eléctrica HP ten capacidade de compensación de tensión, pero para evitar danos debido á sobrecarga do circuíto para danar o rendemento.necesita utilizar un poder especial.

3.4.2 Pauta de entrada

· Subministrado polos clientes

· Para os cables de cobre con funda de goma grosa (liña eléctrica de tres raíces e un cable de terra) ou por cableado de tubo ríxido ou flexible.

· Segundo o cadro para determinar as especificacións

3.4.3 Procedemento de conexión de entrada

Aviso

A posta a terra incorrecta pode causar danos persoais

O bastidor da máquina debe estar conectado á liña de conexión a terra eléctrica aprobada.Determine que o cable de posta a terra non está conectado a ningún terminal

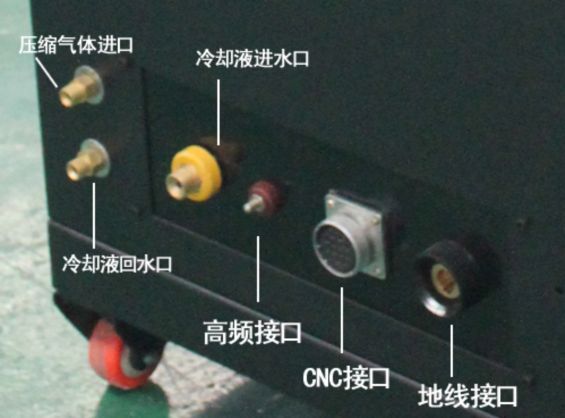

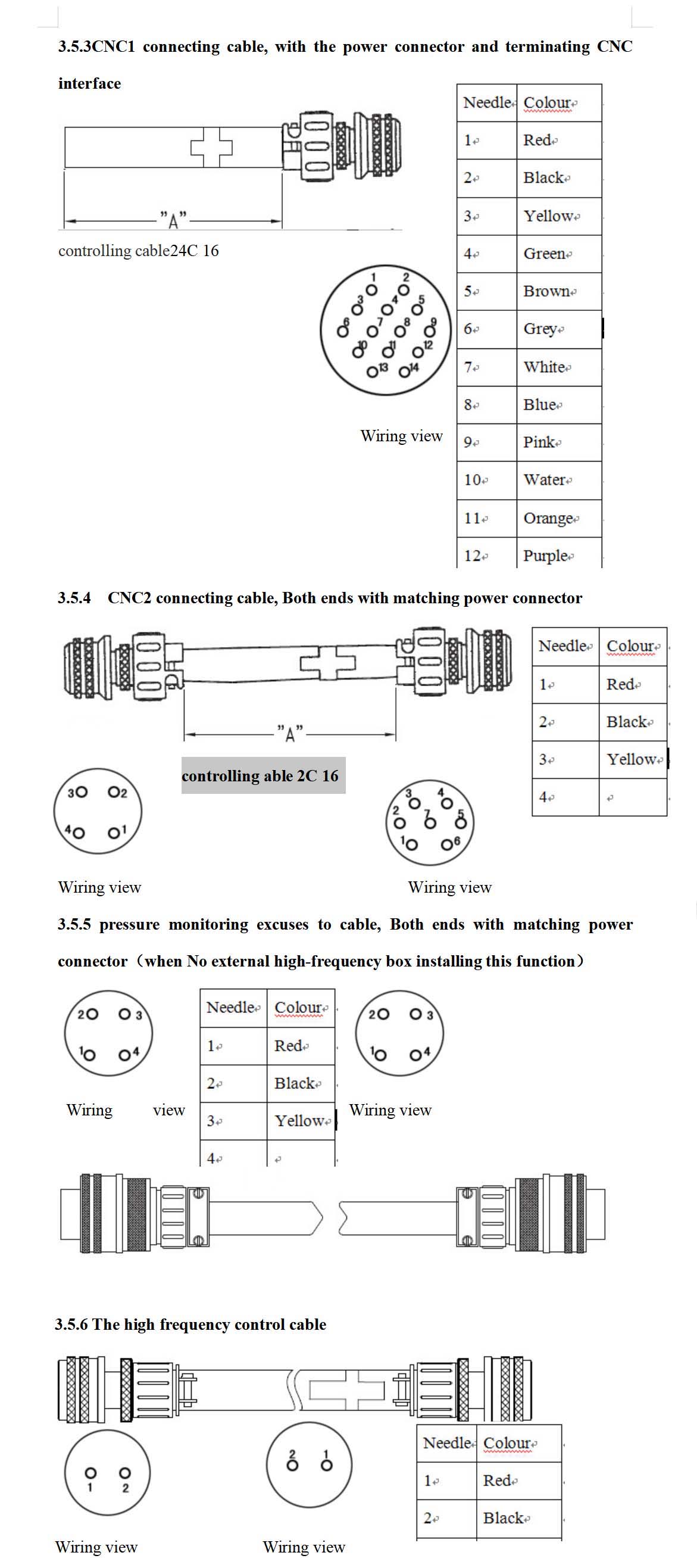

3.5Oconexión de saída

Aviso

Recibe unha descarga eléctrica para o mortal!Tensión e corrente perigosas na fonte de alimentación de plasma da placa de cobertura eliminada

1. Interruptor illante en liña (a parede) para cortar a alimentación

2. Deixa que o persoal cualificado use o voltímetro para detectar a barra de bus de saída (o positivo e o negativo)

3.5.1 O cable de saída (proporcionado polo cliente)

Segundo a corrente de saída de 400 anos, necesita un cable de cobre illado de 4/0 AWG (AWG) 600 v

Annotación:

Non use cable de soldadura de illamento de 100 V.

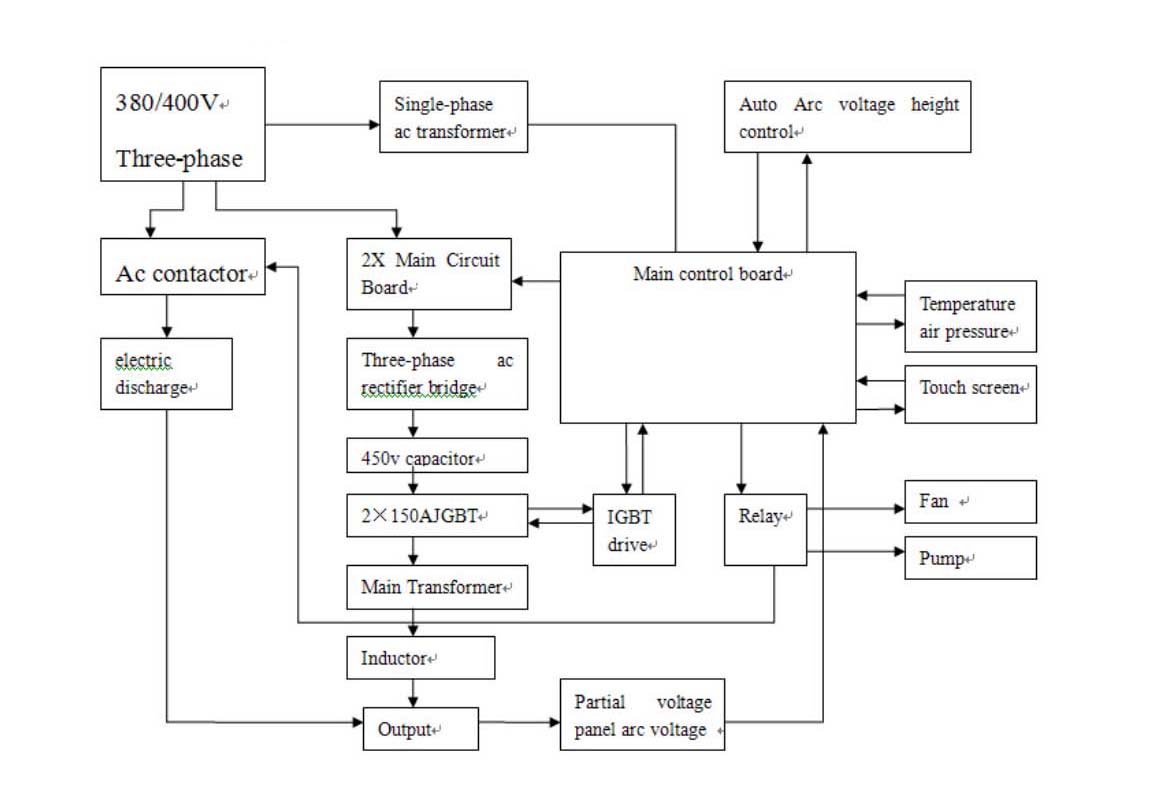

4.0 funcionando

Diagrama de alimentación de HP

4.1.1 O sistema de control o menú principal

A - Configuración de parámetros

Establecer os parámetros relacionados co axuste da altura da tensión de arco

B - axuste da tensión de arco

axuste de altura da tensión de arco parámetros relacionados monitorización dinámica

C - Modo especialista

Segundo o grosor da folla seleccionando o parámetro estándar Configuración

D - Parámetro plasma

Configuración relacionada co corte por plasma

E - Estatística

F - Resolución de problemas

examinar o sistema actual para detectar a descrición e solución do fallo

G - Configuración do tempo

Configuración do reloxo da máquina

Tempo de corte estatístico e números de perforación

H – Diagnóstico IO

examinar a función do porto IO de entrada/saída

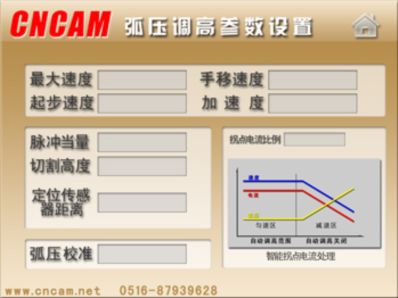

4.1.2 Interface de configuración de parámetros

1. Velocidade máxima de corte: mm/min

Segundo a configuración de rendemento do motor, se está en modo de suspensión pódese configurar en 1000-2000 - mm/min.O corte de plasma é mellor configurado en máis de 3000 mm/min.Parafuso de 5 mm configurado 3500-4000 - mm/min é adecuado.

2. Velocidade de arranque: mm/min

Axustes xerais a uns 150-400 - mm/min.

3. Velocidade de movemento da man: mm/min

Preme a tecla arriba e abaixo a velocidade de movemento, xeralmente a velocidade de movemento da man é menor, o posicionamento fácil de precisar, a configuración xeral é de aproximadamente 800-1500

4. Acelerar a velocidade:

Preme a tecla arriba e abaixo a velocidade de movemento, a velocidade xeral de movemento da man é menor, o posicionamento fácil de precisar, axustes xerais a uns 800-1500

5. Equivalente de pulso:

Refírese ao móbil 1 mm precisa enviar cantos pulsos, Esta configuración e paso fino do parafuso e puntuación do motor co método de cálculo relacionado.Equivalente de pulso a unha revolución = número de pulsos necesarios/tono.

6. A altura de corte

Altura de corte da posición inicial

7. Distancia dos sensores de posicionamento:

Debido a que o sensor ten unha certa distancia de resposta, a configuración precisa da distancia de posicionamento pode establecer con máis precisión a altura de corte.

8. Calibración da tensión de arco

Debido ao dano das boquillas de corte, a tensión do arco e os parámetros de axuste da altura non son precisos,

9. Relación de corrente do punto de inflexión:

Segundo a relación establecida para reducir a proporción do punto de inflexión da corrente, evite o fenómeno da boquilla queimada

4.1.3 Interface de configuración da tensión de arco

A interface de monitorización en tempo real por separado, tensión de 380 V, presión do aire, voltaxe de arco, corrente e temperatura.Se hai un problema, realizarase unha análise de diagnóstico de avarías en tempo real.

No lado dereito, a tensión do arco e a electricidade de corte, a posición central dos datos do punto mostrará a configuración do teclado dixital emerxente, tamén se pode axustar lixeiramente a través da tecla '+'、'-'.

Premendo ↑、↓ para mover a pistola de corte cara arriba e abaixo.

4.1.4 A interface de configuración dos parámetros de plasma

●Tempo de soplado de arco: unidade MS (1s=1000ms)

Para comezar a cortar, en primeiro lugar para soprar, se a liña de tubaxe é demasiado longa, este parámetro debe configurarse máis grande, Evitar que o gas non poida alcanzar a posición de corte, Incapaz de formar arco de plasma, danos no facho de corte.

● Retraso ao soprar

Cando remate o corte, para dar a pistola de corte, boquillas e consumibles para o soplado de refrixeración, configure este golpe a última vez

● Tempo de soprado do arco

Cando o arco de alta frecuencia establece o tempo.o parámetro baixo a premisa que pode garantir o acendido exitoso establecido na medida do posible, Isto pode prolongar a vida útil da boquilla de corte de electrodos.

● Denunciaba a temperatura policial

Disipador de calor de plasma sobre a configuración da alarma de temperatura, interface de alarma de visualización

● Ata o límite de tensión

Placa principal máis que configurar a alarma de temperatura, interface de alarma de visualización

Establecer por debaixo de 300 pode que non se produzan arcos

Axustes xerais máis de 320 v, inferior a este parámetro aparecerá algún fallo ou a capacidade de corte é mala.

● Menor presión do gas

Presión atmosférica normal en 4 a 6 psi.A presión do aire de inicio do arco de plasma é normalmente de 10-20 psi é mellor, ao cortar entre 45 e 60 PSI, está por debaixo do conxunto de PSI informará de alarma.

● unha tecla para cambiar a boquilla

100 unha pistola de auga Sen esta función, pero pode premer unha tecla para cambiar a boquilla para limpar os tempos de perforación e o tempo de corte a cero.

pistola de auga primeiro deixar de funcionar bomba e chave electromagnética para abrir, sopra aire no facho de corte, o refrixerante de volta ao tanque.Despois do proceso cambiar a boquilla de corte, o máximo para evitar a perda de refrixerante.Ao mesmo tempo, o número de perforación e o tempo de corte para restablecer, rematou unha tecla para cambiar a boquilla.

unha tecla para cambiar a boquilla executa o circuíto do transformador principal para deter calquera traballo e evitar que o operador reciba unha descarga eléctrica.

●Diagnóstico do sistema

Preme o botón de saída, a luz indicadora do porto de saída correspondente terá acción de acendido e apagado, mentres tanto, na placa base o indicador correspondente tamén terá acción.Usar este porto de proba é bo ou malo.

Se a luz indicadora e a pantalla son diferentes, declara que a parte de saída ten un problema

5.0 Mantemento

5.1 Xeral

Aviso

Recibir unha descarga eléctrica pode ser mortal!

Antes de realizar calquera traballo de mantemento, utilice o interruptor de illamento da liña (a parede) para cortar a alimentación

Aviso

Usar aire comprimido para limpar ten perigo para os ollos.

1. Durante o poder de limpeza debe usar un equipo de protección para os ollos de tapa lateral aprobado.

2. Só se pode usar aire a baixa presión.

Atención

O mantemento deste equipo só debe ser realizado por persoal capacitado.

5.2 Limpeza

Para axudar a manter a fonte de alimentación sen problemas, é necesario realizar unha limpeza regular.A frecuencia da limpeza depende do ambiente e do uso.

1. Interruptor de illamento na parede para cortar a alimentación

2. Quita o panel dos dous lados.

3. Use a baixa presión sen auga. Aire comprimido para eliminar toda a canle de aire e o po das pezas.Especialmente ten que prestar atención á fonte de alimentación na parte frontal do radiador.O po será cortado e reducindo a calor.

Use equipo de protección ocular.

Atención

O límite de fluxo de aire pode provocar un sobrequecemento da potencia HP.

O interruptor hermal pode actuar e interromper o traballo.

Este equipo non se pode usar filtro de aire.

Mantén a canle de aire sen po e outros obstáculos.

Obter un dano por descarga eléctrica.

Antes de acender, asegúrate de instalar de novo calquera tapa

6.0 Resolución de problemas

6.1 Introdución á resolución de problemas

Consulta a guía de solución de problemas de volta segundo os síntomas para atopar problemas.Os remedios poden ser moi sinxelos.Se non pode descubrir rapidamente as razóns, corte a alimentación de entrada, abra a fonte de alimentación a todos os compoñentes e cableados para unha simple inspección visual.Comprobe que a conexión do terminal está firme, se ten cables e compoñentes queimados ou perdidos.

Controlar a razón do problema pode ser capaz de facer referencia á secuencia da operación.Esquema eléctrico e Comprobe as partes relevantes para atopar.Algunhas das comprobacións serán necesarias para usar ohmímetro.

6.2 Guía de solución de problemas

cando a fonte de alimentación está conectada, a pantalla debería aparecer EP por un segundo e, a continuación, mostrar o código do programa, como Pr 3.01 ou superior.Se a pantalla está sempre en branco,

Comproba se ten ou non as seguintes situacións:

a.Entre a placa de control principal e a placa de visualización hai un cable solto ou faltante

b.Sen tensión de polarización + 15 V, isto pode ser causado pola fusión do fusible de F1 ou F2

c.No panel frontal disyuntor CB1 aberto.

Se a fonte de alimentación despois do código do programa mostra o erro (erro. 5) 5, comprobe se ten un interruptor de arranque pechado.Se queres restablecer a fonte de alimentación, fai clic no interruptor para abrir.Neste momento, mostrar dúas fiestras debe ser 0. Se cando a fonte de alimentación está acesa pero non está conectada ao CNC, o relé de parada de emerxencia de Power inner (K4) non terá electricidade, a potencia en si non fai ningunha acción de relé.

Se se iniciou o CNC, a visualización da lectura de voltios e amperes debe ser 0. Na entrada de selección de enerxía principal (agulla J1 H) en 115 e ten entrada (fuente de alimentación principal para escoller entrada) antes da conexión do cable, esta unidade non responde ao sinal de inicio.Esta conexión será responsabilidade do cnc ao cable de alimentación principal.Teña en conta que, desde a entrada cnc, todo o relé pechado, ata a placa de illamento (dentro da fonte de alimentación Placa de impresión 4) subministra a entrada ac115.A placa de illamento converte estas entradas en colector aberto a saída.Este control supervisará varios sinais en modo inactivo, e cando non se cumpriron as condicións tempo de inactividade e dando instrucións incorrectas: Erro 1, 3, 4, 5, 9 ou 12 (consulte a sección 6.3 a lista de "códigos de axuda").

Cando o interruptor está activado e a potencia de corte na preparación do corte, supervisará algunhas condicións adicionais.O estado de erro resultante: Erro 2, 6, 8, 12, 13, 14, 15, 17, 18, 19 ou 113 (consulte a sección 6.3 Lista de "códigos de axuda").

6.3 Illamento de avarías

6.3.1 O ventilador non funciona

| O problema | Posibles causas | Medidas correctas |

| Os tres ventiladores non funcionan | Este é un fenómeno normal cando non se corta.O ventilador só funcionará cando reciba o sinal de "contactor". | sen |

| 1 ou 2 ventiladores non funcionan | Circuítos do motor do ventilador danados ou cables rotos | Cable de reparación |

| ventilador fallido | Substitúe o ventilador |

7.0 Recambios

7.1 Xeral

Por favor, proporcione sempre o número de serie da unidade dos compoñentes (utilizaranse).Número de serie impreso na placa de características da unidade.

7.2 Compra

Para garantir o traballo normal, recoméndase que o equipo utilice só pezas e produtos orixinais de ESAB.O uso de pezas non subministradas por ESAB pode deixar que o mantemento non sexa válido.

As pezas de recambio pódense pedir aos distribuidores ESAB.

Ao solicitar pezas de recambio, asegúrese de que existan requisitos especiais de entrega.

Se precisa o número de teléfono do servizo de atención ao cliente, consulte a guía de comunicación da contraportada deste manual.

| Poder da información EPP-360 | |

| Número de peza | EPP-360, CCC/CE, 380/400v, 50/60hz |

| 0558007831 | |